Честно говоря, ещё год назад КЭАЗ для меня ассоциировался только с предохранителями и промышленными автоматами с отключающей способностью десятки и сотни килоампер. И конечно, классикой – АП50, которую раньше ставили на ввод везде – от дачных домиков до станков.

И тут подвернулся случай – меня пригласили на экскурсию на производство КЭАЗ, чтобы показать, что изменилось за последние годы. Кстати говоря, теперь это называется промышленным туризмом.

Так что теперь меня можно назвать «тревел-блогером»)))

Экскурсия на КЭАЗ длилась всего один день (не считая день отъезда и приезда), но за это время я получил очень много интересной информации. Разумеется, в рамках статьи обо всём рассказать не получится, поэтому расскажу лишь о самых запоминающихся моментах.

На экскурсии был не я один – со мною были приглашены известные и не очень блогеры и электромонтажники. Некоторых я знал по их публикациям в соцсетях, а с некоторыми встречался раньше на подобных мероприятиях.

Содержание статьи:

КЭАЗ. Начало

Я никогда не был в Курске. И в этом смысле КЭАЗ для меня открыл этот город. Забегая вперёд, скажу, что в день отъезда нам организовали прекрасную экскурсию по Курску – городу воинской славы с очень богатой историей.

Итак, с утра нас забрали из гостиницы, и повезли на КЭАЗ, который сейчас располагается на окраине города, в корпусах, отстроенных несколько лет назад. Кстати, на экскурсии нам показали старые корпуса КЭАЗ, они находятся в самом центре города и сейчас пока пустуют.

На КЭАЗ есть специальный учебный центр, с которого и началась экскурсия. Первым делом нас проинструктировали по технике безопасности, о чем мы сделали записи в журнале.

Нам были выданы оранжевые жилетки, и мы пошли на экскурсию по цехам предприятия.

Экскурсоводом у нас был Сергей Анатольевич. Он всю жизнь проработал на КЭАЗ, поэтому про производство знал буквально всё.

В начале экскурсии Сергей Анатольевич сказал, что на производстве огромное внимание уделяется организации технологических процессов. Согласен с ним полностью – у нас на предприятии это тоже поняли, и организации работ уделяется очень большое внимание. Писал об этом в статье про идеальную службу главного энергетика:

Четкая организация рабочих процессов на КЭАЗ – заслуга большой команды менеджеров, технологов и инженеров. Кстати, интересный факт: многие специалисты из этой команды долгое время проработали на сборочном производстве автомобилей Toyota.

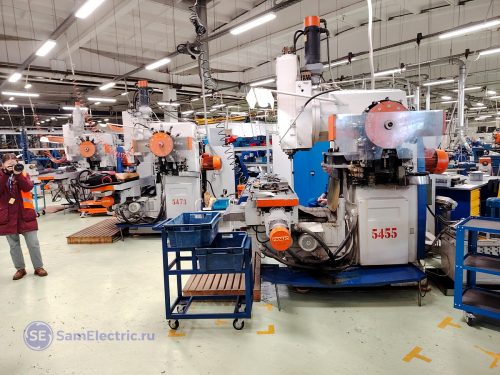

Цех штамповочно-прессового оборудования

Я как инженер-киповец много имел дел с прессовым оборудованием – ремонтировал, делал капремонты, собирал схемы с нуля. Поэтому разных видов прессов в разном состоянии повидал предостаточно. Но даже здесь меня поразило разнообразие – работы ведутся как на собственном оборудовании, сделанном специалистами завода, так и на современном импортном.

Прессовое оборудование тут находится в прекрасном, ухоженном состоянии. И не только в этом цехе, но и по всему предприятию.

Примечательно, что у каждого станка есть свой хозяин, его имя и должность указаны на корпусе оборудования.

Бич таких производств – грязь, мусор и пыль. Тут – чистота и порядок.

Штамповочные кривошипные прессы:

Как-то я рассказывал на блоге, как я запускал такой пресс, полностью заменив внутренности. Там же я рассказал при принцип работы подобных прессов: Кривошипный пресс. Новая схема.

После работы подобного оборудования остаются отходы, которые идут на переплавку.

Не смотря на характерный цвет, это конечно не чистая медь, а сплав. Но тоже представляет интерес)

Лазерная резка

Ценность лазерной резки – безотходное производство. Плазма или механическая резка дают большой процент отхода, но более критично то, что теряются механические и электрические качества материала. А лазер режет аккуратно, точно и максимально «экологично».

Типичный пример – без лазера точно разрезать биметаллическую пластину практически нереально. А точный рез пластины в итоге означает минимальный разброс уставки теплового расцепителя.

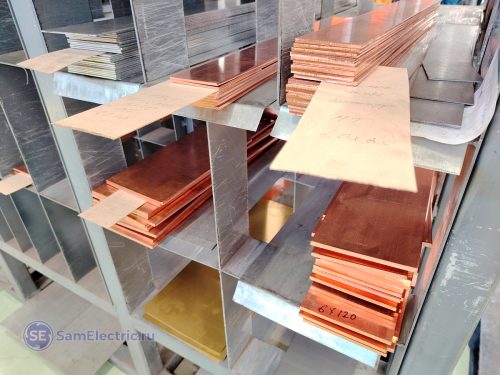

На этом фото – полосы термобиметалла, который потом режут на биметаллические пластины для тепловых расцепителей блочных автоматов в литом корпусе, например ВА57-31. Всегда хотел узнать подробности, как добиваются точного соответствия номиналу автомата. Нам рассказали, что в зависимости от чувствительности, удельного сопротивления и удельного прогиба, одна пластина может использоваться на 2-3 рядом стоящих номинала, например 32, 40, 50А, в зависимости от размеров пластины.

На 63, 80 или 100 А нужен другой биметалл, большей толщины и с другими параметрами. Малые токи самые капризные – там нужно дополнительное тепло, поэтому как правило биметалл для каждого номинала свой, его обувают в чехол из изоляционного материала, и наматывают сверху чехла нихромовую нить, которая и греет изгибающийся биметалл в режиме перегрузки.

Смотрите, вот медные пластины, которые также режут лазером:

Когда нужны детали определенной формы, без лазера тут никак.

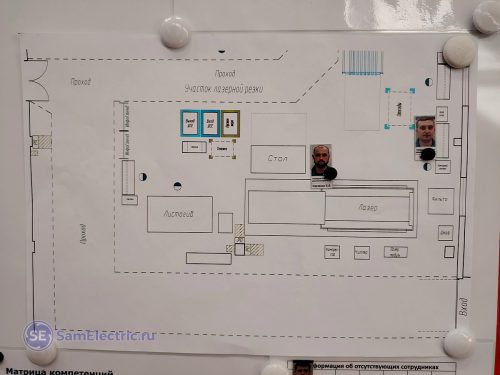

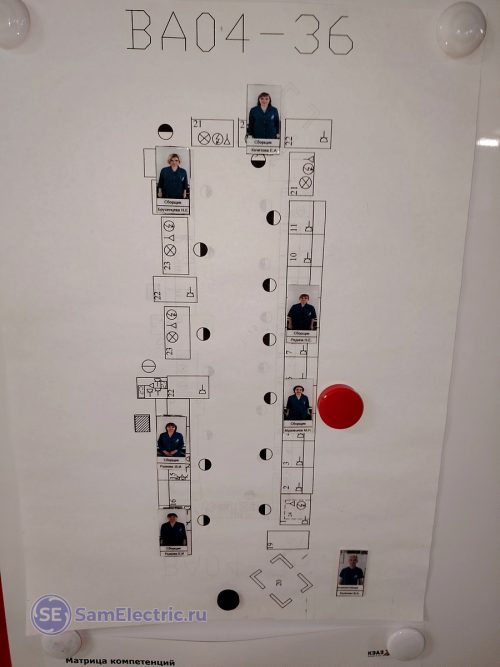

Кстати, ещё пример, как организована работа. В каждом помещении висит подобная «технологическая карта». Всё ясно-понятно, кто где работает и чем занимается.

Цех пластмассовых изделий

Основная продукция цеха – корпуса для автоматических выключателей в литом корпусе. Сырье заливается в пресс-формы, но после отливки корпус получается не сразу.

Почему это не сразу готовое изделие, а полуфабрикат? Дело в том, что невозможно за «один присест» изготовить идеальный корпус, в который можно сразу монтировать «начинку». Даже на американских и европейских предприятиях нужны дополнительные операции, чтобы убрать облой, сделать дополнительные отверстия, резьбы, и тому подобное.

Важный момент – специалист должен успеть сделать все операции примерно за 10 минут, иначе заготовка остынет, и её дальнейшая обработка будет проблематичной.

Итоговая продукция этого участка:

Интересный момент на данном технологическом этапе – переработка вторсырья.

Можно это назвать как угодно – заботой об окружающей среде, стремлением в разумных пределах удешевить корпуса, или как-то ещё. Факт остается фактом – КЭАЗ свои корпуса прессует из пластика на основе переработанного вторсырья. Разумеется, это не просто переплавленные бутылки. В сырьё, из которого в итоге получают готовые корпуса, добавляют всё, что нужно по технологии, чтобы обеспечить необходимую прочность и температурную стойкость.

Сборочное производство

Этот участок – самый обширный по всем параметрам. По количеству людей, операций, деталей, помещений. Тут продукцию доводят до товарного вида, испытывают и упаковывают.

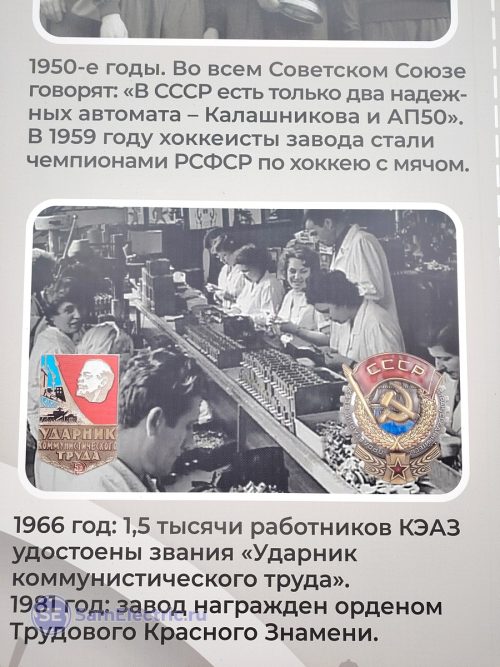

Именно тут производят легендарный АП50, который сейчас выпускается и в белом корпусе.

Это самый массовый автомат в советские времена, да и сейчас он не теряет своих позиций. Раньше его ставили везде – от гаражей до производственных линий.

Кстати, во время экскурсии по территории, которую завод занимал до 2020 года, наше внимание привлёк большой баннер, рассказывающий о славной истории предприятия. Там есть и такая примечательная информация про два легендарных автомата – АП50 и АК47:

На сборочном производстве работает много женщин, которые своими ловкими руками собирают автоматы в единое целое.

На подобных производствах невозможно обойтись без ручного труда. Это связано с мелкодетальной сборкой – ведь робота иногда очень сложно «научить» делать операции, с которыми человек справляется без проблем.

На крупногабаритных автоматах работают в основном мужчины.

Ещё пример, как расписаны операции, и за каждую отвечает конкретный человек:

Ответственность и порядок.

Пружины

Отдельного внимания заслуживает участок изготовления пружин. Тут действительно всё внимание поглощается этим увлекательным процессом.

На это можно смотреть долго и заворожённо.

По этому случаю смонтировал видео:

Драгметаллы. Кладовая серебра

В производстве любой электропродукции используются цветные и драгоценные металлы, поэтому так важен их учёт. Особо ценные металлы – например, серебро – хранятся в специальной комнате. Экскурсовод сказал, что даже блогерам доступ туда закрыт)))

Оказывается, серебро учитывается до грамма, а предприятие ежемесячно отправляет отчет в министерство.

Русский испытательный центр

Это отдельная сертифицированная лаборатория, которая располагается в том же Технопарке, на котором находится и производство КЭАЗ. Современный РИЦ создан на базе Испытательного центра низковольтных аппаратов и бытовых электроприборов, работающего с 1945 года.

Здесь проверяют все параметры выпускаемой продукции. И не только КЭАЗ, но и других брендов.

В лаборатории всё солидно и надёжно.

Испытательные токи достигают сотен килоампер.

Испытания проводятся непрерывно, в том числе и во время визита блогеров. На фото ниже – испытательная установка для испытания износостойкости, имитирующая включение и выключение автоматических выключателей под нагрузкой.

Интересно, что для безопасности используется оптический барьер. Который кто-то из нас и пересёк своим гаджетом… Ничего страшного не произошло – сотрудники привыкли к таким инцидентам с участием любопытных блогеров))) Процесс был запущен вновь.

Сколько мы ни допытывались, нам так и не был дан однозначный ответ на инсайдерский вопрос – «какие автоматы – лучшие?» Начальник лаборатории лишь сказал, что все бренды имеют какой-то процент брака, но он зависит не столько от бренда, сколько от конкретной партии. Кроме того, по нескольким экземплярам никто не делает выводы – нужно именно массовое исследование, чтобы набрать статистику.

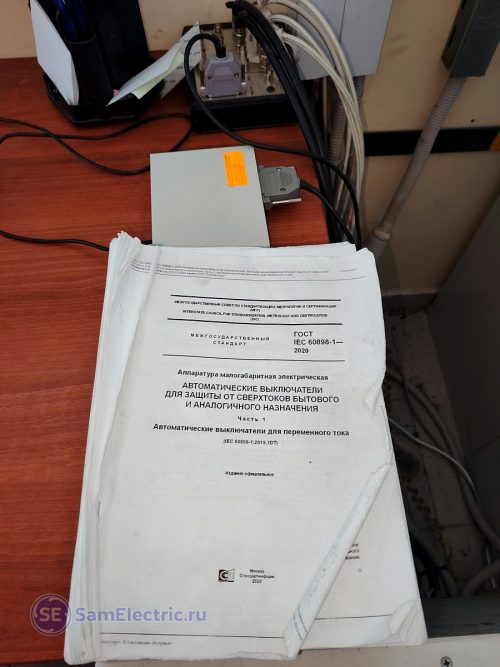

Радует, что «настольная книга» в испытательном центре – ГОСТ IEC 60898-1 — 2020, по которому выпускаются все автоматические выключатели. Видно, что пользуются им постоянно)))

Разумеется, испытываются не только модульные изделия, литые корпуса здесь – тоже частые гости.

Неожиданная встреча

Переходя между цехами, на лестничном пролёте нам внезапно встретился собственник КЭАЗ – Канунников Андрей Вячеславович.

Увидев нас (а блогеров видно издалека), он остановился и начал подробно расспрашивать о наших впечатлениях. За 5 минут мы обсудили производство, продукцию и так далее. Я всегда знал, что когда собственник лично ходит по производству и вникает во все вопросы, предприятие в надёжных руках.

В целом, было очень информативно. Видеть своими глазами, как отечественный производитель выпускает продукцию – всегда интересно.

Конечно, трудностей ещё много, но КЭАЗ бодро шагает вперёд. Экономическая и политическая ситуация сейчас непростая, но в некоторых аспектах это играет на руку.

Мне удалось охватить лишь малую часть своей поездки. Надеюсь, вам тоже было интересно.

Отправляя комментарий, Вы соглашаетесь с Правилами комментирования и разрешаете сбор и обработку персональных данных (имя + эл.почта). Политика конфиденциальности.