Сегодняшняя статья – что-то между обзором, исследованием и лабораторной работой. Я решил прояснить вопросы, касающиеся такого вроде бы малозаметного “компонента” электротехники, как изолента. У меня образовалось несколько мотков изоленты разных производителей, и в этом обзоре я проведу всесторонние тесты для них. В итоге выясним, все ли изоленты одинаковые, и какая из них лучше.

Почему бы и нет? Я ведь когда-то работал в метрологической лаборатории)

Как обычно, для начала – немного теории.

Содержание статьи:

Изолента или термоусадка?

Изолента и термоусадка конкурируют друг с другом как расходные материалы, предназначенные для электрической и цветовой маркировки. Кое-кому покажется, что изоляционная лента – прошлый век, и нужно использовать только термоусадку. Но оба эти материала хороши по своему.

Плюсы изоленты –- её можно монтировать на любом этапе монтажа, эксплуатации и ремонта. Термоусадку же можно использовать только во время электромонтажа, до того, как подключены провода;

- для монтажа изоленты не требуется никаких инструментов. Максимум, что может понадобиться – желательно использовать нож, ножницы или кусачки при отрезании, чтобы не деформировать край. Для монтажа термоусадки нужен промышленный фен, который есть далеко не всегда, либо спички/зажигалка/горелка;

- из предыдущего пункта вытекает другой – поскольку без температуры выше 130 °С не обойтись, монтаж термоусадки пожароопасен, либо может привести к нежелательному перегреву проводов и других электрокомпонентов;

- изолента – гораздо более пластичный и универсальный материал. С помощью одного мотка изоленты можно обмотать любой диаметр и форму. А если применять термоусадку – нужно иметь большую коллекцию, а изогнутые детали (например, повороты шинопровода) красиво и без морщин оформить не получится;

- при помощи изоленты можно быстро и просто сделать нужное количество слоёв изоляции для увеличения надежности, герметичности, защиты или напряжения пробоя. Усадка нескольких слоёв термоусадок – занятие для увлеченных людей.

Плюсы термоусадки –

- Почти всегда можно получить аккуратное ровное красивое покрытие;

- Термоусадка может работать при температурах до 110 ºС. Изолента же при температуре выше 90 ºС “плывёт”, а перепады температуры влияют на неё негативно, как и на большинство изделий из пластика. Впрочем, температура 90 ºС говорит о больших проблемах в оборудовании, и тут уже не до изоленты.

Цветовая маркировка

Изоленты выпускают разных цветов. В ГОСТ прописаны такие:

- белая,

- черная,

- серая,

- светло-синяя,

- голубая,

- фиолетовая,

- красная,

- розовая,

- оранжевая,

- коричневая,

- желтая,

- зеленая,

- синяя,

- неокрашенная (бесцветная?).

Делается это для того, чтобы поднять настроение электрику. Шутка.

Причем для определения цвета не нужны образцовые RGB или CMYK цвета, в ГОСТ написано – “цвет определяется визуально”.

Какие цвета и для чего используются? Кроме дизайнерских решений (например, изоляция белого кабеля удлинителя, который лежит на видном месте), есть вполне определенные правила цветовой маркировки, которые могут быть выполнены при помощи изоленты:

- Фаза А (L1) – Желтый,

- Фаза B (L2) – Зеленый,

- Фаза C (L3) – Красный,

- Нейтраль (нулевой рабочий) – Синий,

- Заземляющий провод – Желто-Зеленый.

Фазы обозначаются через цвета, которые имеют последовательность ЖЗК (ПУЭ, п.1.1.30). Чтобы запомнить легче, применяйте слово “ЖелеЗяКа”)

Не смотря на удобство ЖЗК, это правило теперь вне закона. В данный момент действует ГОСТ Р 50462-2009 (п.5.2.3 и Таблица А1), в котором фазы обозначаются через КЧС (Коричневый – Черный – Серый). Изоленты таких цветов выпускаются тоже, а запомнить аббревиатуру можно через слово “КаЧайСя”.

Внимание! Не путайте расцветку проводов (цвет изоляции) и их цветовую маркировку!

Какие изоленты исследуем

Сейчас в продаже есть только ПВХ изолента. Где-то я в продаже недавно видел и тканевую, но будем считать, что она осталась в прошлом.

Вся ПВХ изолента производится по ГОСТ 16214-86. “Лента поливинилхлоридная электроизоляционная с липким слоем”, на него и будем опираться при исследовании.

В обзоре принимают участие изоленты, отличающиеся по:

- бренду (производителю),

- ширине,

- толщине.

Есть ещё отличия по цвету, но мы его уже обсудили предостаточно, тем более, что на технические параметры цвет никак не влияет.

В ГОСТ 16214-86 указано (табл.1), что изолента толщиной 0,2 мм ±0,05 мм может быть шириной 15 и 20 мм с отклонением ±2 мм. именно такие размеры встречаются в продаже. В ГОСТ говорится и о другой толщине и ширине, но я не встречал их в жизни, поэтому сделаем вид, что их нет)

Итак, в обзоре принимают участие изоленты с типовой шириной 20±2 мм:- STARTUL,

- ЭРА,

- TDM Electric,

- SafeLine Pro,

- IEK.

Все бренды и их параметры я свёл в таблицу:

Изолента STARTUL не производится по ГОСТ. Тем интереснее будет посмотреть на результат.

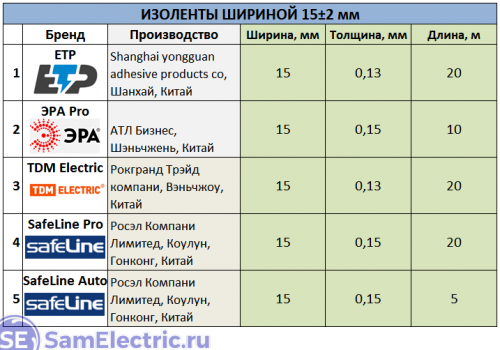

Изоленты для испытания с типовой шириной 15 мм:

- ETP,

- ЭРА,

- TDM Electric,

- SafeLine Pro,

- SafeLine Auto.

В этом списке только для изоленты ETP нигде не указано соответствие какому-либо ГОСТу.

Проводим тестирование изолент

Перед тестированием я посмотрел обзоры испытаний изоленты в интернете, и был немного разочарован. “Хорошо тянется” и “прекрасно липнет” – не технические термины, не правда ли? Поэтому испытания буду проводить, по возможности придерживаясь официальной методики – благо, что она прописана в ГОСТ 16214-86. Конечно, сертифицированной лаборатории у меня нет, и на 100% ГОСТовскую методику я исполнить не смогу. Но главное – я смогу проверить каждый моток “на вкус и цвет”, а в конце составлю сравнительные таблицы – ведь всё познаётся в сравнении!

Все испытания я провожу на новых отрезках, т.е. ни один кусок не участвует в тестах дважды. Все образцы находятся в одинаковых условиях.

Для каждого теста пришлось создать уникальный испытательный стенд (не побоюсь громких слов)) так как моей целью было создать максимальную чистоту эксперимента и идентичность испытания для каждого образца. Некоторые испытания пришлось проводить несколько раз, чтобы отработать технологию (методику) и получить “чистые” результаты, свободные от внешних влияний и погрешностей.

Тест на адгезию (липкость)

Липкость (официальный термин!) измеряется в тех же единицах, что и вязкость. То есть, в секундах. Чем больше липкость, тем выше качество липкого слоя.

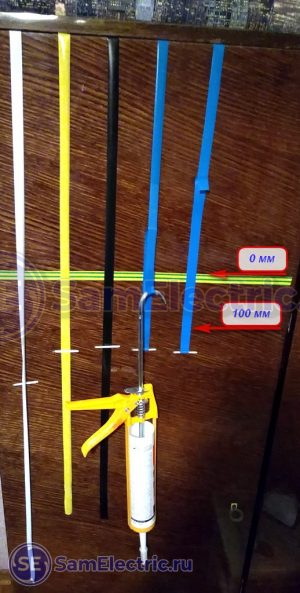

С методикой, изложенной в ГОСТ (п.4.10), вы можете ознакомиться самостоятельно, а я делал так. Отрезок изоленты длиной около 1 м закреплял на вертикальной поверхности липкой стороной наружу. Складывал (склеивал) отрезок пополам, оставляя участок около 100 мм свободным. Вот так я разрабатывал методику:

Разработка методики измерения липкости. Меток контрольного участка ещё нет. Длина отрезка избыточна, поскольку сначала хотел для увеличения точности длину пути сделать больше, но потом, увидев, с какой скорость ползёт груз, решил последовать рекомендации ГОСТ.

К этому участку крепил груз массой около 300 г (у меня это был силиконовый герметик в пистолете). Груз опускался, а я засекал время прохождения груза через контрольный участок длиной 100 мм. Липкость равна полученному результату в секундах. Понятно, что чем выше результат (медленнее опускается груз), тем выше качество клеевого слоя изоленты. Такая методика почти совпадает с той, что изложена в ГОСТ.

В результате тестирование проходило вот так:

На фото 3 образца испытание прошли, 4-й подходит к нулевой метке (к началу контрольного участка), 5-й готовится к забегу.

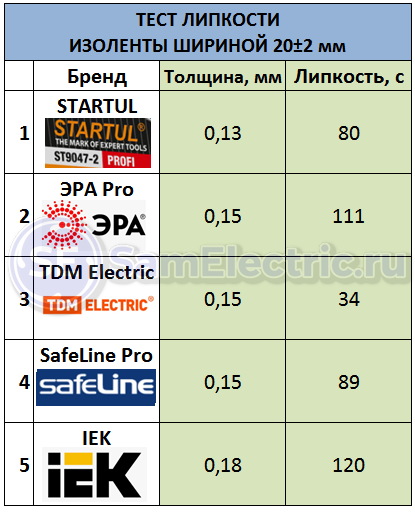

Результаты испытания на липкость приведены в таблицах (толщина дана для справки):

Липкость в секундах для лент 20 мм

Изолента TDM Electric в данном испытании на последнем месте, поскольку среди образцов она самая “непрофессиональная”, что бы это ни значило. Первое место – у IEK. Видимо, влияет толщина – IEK более “тяжеловесная”, чем другие ленты.

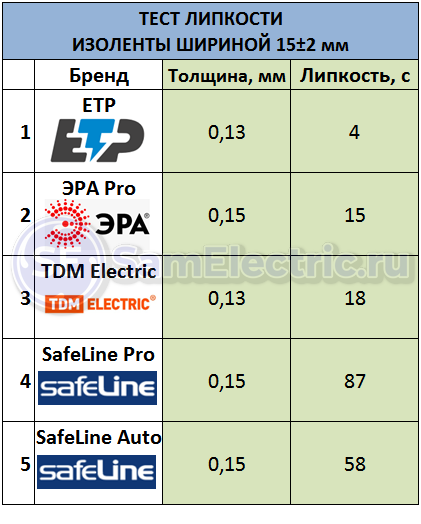

Поскольку ленты 15 мм я тестировал с тем же грузом, такие измерения нельзя считать соответствующими ГОСТ. Однако, всё познаётся в сравнении:

Липкость в секундах для лент 15 мм

Здесь несомненный лидер – SafeLine, он с большим отрывом (в данном контексте это слово приобретает иной смысл)) занимает два первых места.

На видео можно увидеть (а если сделать звук погромче, и услышать), как проходит испытание изоленты на липкость.

Растяжение

Испытание на растяжение приведено в ГОСТ в п.4.7, но там методика прописана недостаточно очевидно, да и испытательной машины у меня нет. Поэтому я разработал свою машину и методику.

Первая часть теста – остаточная деформация после растяжения (остаточное растяжение). Берётся участок ленты 100 мм, и растягивается в течение 10 с до 200 мм (на 100%).

Абсолютное удлинение с 100 до 200 мм = относительное удлинение 100%.

Абсолютное удлинение с 100 до 300 мм = относительное удлинение 200%.

В таком состоянии на отметке 200 мм держится 5 с, и отрезается от держателей (у меня их роль выполняли карандаши).

Затем деформированный кусок изоленты кладется липким слоем вверх, и через 1 минуту измеряется его длина и рассчитывается относительная остаточная деформация.

Второй тест – растяжение (относительное удлинение) при разрыве. Лента растягивается со скоростью не более 50 мм/с до разрыва. Результат теста – длина в момент разрыва. Карандашами тут не обойтись, поэтому конструкция была такая:

Результаты измерений для ширины 20 мм (толщина дана для справки):

Тут несомненный лидер – SafeLine Pro. Большое растяжение на разрыв (с 100 до 420 мм) явно говорит о большой механической прочности этой изоленты. Даже “более толстая” IEK показала результат хуже. Норма по относительному удлинению при разрыве в ГОСТ – не менее 190%. SafeLine с удлинением на разрыв 320% значительно превышает норму ГОСТ. Более того, реально SafeLine значительно превышает значение, указанное на его упаковке (200%).

STARTUL тест на прочность не прошёл, т.к. 160% < 190%.

По остаточному растяжению у меня мнение двоякое. С одной стороны, хорошо, что лента принимает почти исходную длину – это говорит о её пластичности. С другой стороны, ПВХ – это не резина, этот материал не обязан принимать исходную форму, а обязан принимать ту форму, которую захочет пользователь. Кстати, в ГОСТ нет нормирования этого показателя.

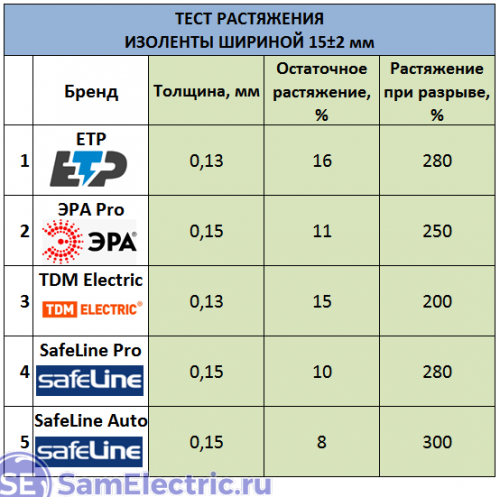

Результаты измерений для ширины 15 мм:

Тут меня удивил ETP – при проваленном тесте адгезии он показал сравнительно неплохой показатель растяжения на разрыв, учитывая его толщину.

Но всё же лидером назову изоленту SafeLine Auto – она рвалась только при растягивании в 4 раза! Проводил тест несколько раз – сомнений нет. Учитывая тест ширины 20 мм, SafeLine можно назвать самой прочной изолентой.

Пожароопасность (горючесть)

И напоследок – горяченькое! На всех изолентах обычно указывается, что они не поддерживают горение. Верить никому нельзя, поэтому проверяем.

В этом тесте у меня вызвал сомнение TDM – он горел ещё пару секунд после действия зажигалки.

Теперь 15 мм:

Среди 15 мм изолент есть сомнения в огнестойкости ETP, остальные изоленты – явный пример того, как не нужно поддерживать горение.

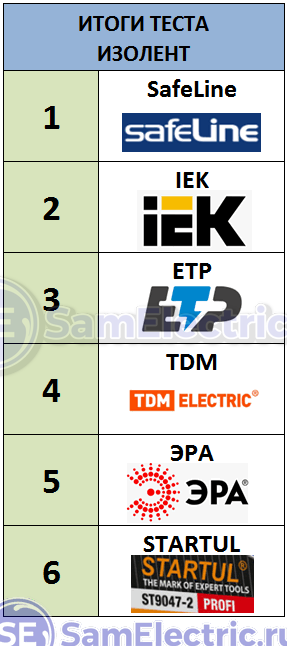

Итоги теста

Всё, что было до этого – сухие данные. А вот сейчас будет субъективно. Что бы я выбрал для себя. И не только по измерениям – важны и тактильные ощущения, и даже запах – реально, каждая изолента пахнет по разному. Например, изолента Эра жёстко воняла химией, а SafeLine источал тонкий аромат свежего пластика)

Мой выбор:

Итоги теста изолент

На этом всё. Как всегда, приветствую любую обратную связь!

мне нравится изолента иэк но не та, “профессиональная”, побольше мотками, потолще, и которая, очевидно в тесте представлена, а другая, поменьше, потоньше, она легко рвется и липнет более-менее. с ней удобно работать.

Поправьте:

“Фаза А (L1) – Желтый,

Фаза А (L1) – Зеленый,

Фаза А (L1) – Красный,”.

Николай, спасибо, исправил!

Отличное исследование. Не “от балды”, а с максимально возможным без лишних затрат соответствию требованиям ГОСТ на испытания. Спасибо!

Если есть данные по цене лент, то можно было бы дополнить табличкой “Цена/качество”.

“Изолента же при температуре выше 90 ºС “плывёт” и это можно отнести к плюсам, так как “температура 90 ºС говорит о больших проблемах в оборудовании”. Достаточно открыть коробку или щиток чтобы увидеть проблемную скрутку, когда как с тканевой увидишь только когда не начнет чернеть изоляция провода за ее пределами (если намотано далеко, не увидишь). Чтобы не грелось соединение существует сварка, пайка, опрессовка и т.д., но речь не об этом.

Эх жаль одну очень хорошую (на мой взгляд) изоленту не тестили Denka vini-tape made in japan все таки

В первый раз слышу.

Тестировал ширпотреб, что в магазинах.

Жаль в тесте не участвовал “Terminator”, моя любимая изолента, не боится мороза, липкая тягучая, остальные изоленты просто дрова по сравнению с ней (по крайней мере IEK), но интересно было бы увидеть мнение эксперта. Работал IEK и Safeline, они после намотки дубеют как будто полимеризуются и превращаются в пластмассу, но это чисто ощущение, может просто холод не любят. Терминатору на холод пофиг.

Тряпичные продаются еще как, у меня аж два вида есть: одна прям как тряпочка, вторая как “ватка”… ватный лейкопластырь если хотите, тяжело рвется руками, липучая, если замотал, то разматывать запаришься. Видел такую на заводских косах автомобилей и автомобильного электрооборудования.

Также интересно было бы увидеть тесты на электропробой. И еще интересно, чем отличается “автомобильная” изолента от “обычной”, или нет такого различия?